金属陶瓷复合材料具有优异的物理与机械性能,被广泛应用于钻井、建筑、航空航天、工业制造等领域。特别是随着电子信息技术的不断发展,精密金属陶瓷复合材料微钻在电路板加工中扮演着越来越重要的角色。然而,由于金属陶瓷复合材料天然的硬脆性,其精细加工具有很大挑战。因此,寻找可代替传统机械方法制备高精度金属陶瓷复合材料器件的方法具有重要价值。

增材制造作为一种新兴的可近净成形加工技术有望在金属陶瓷复合材料精密加工领域产生重要应用。近年来,已有数种代表性方法被成功开发,如基于选择性激光熔覆、选择性激光烧结、熔丝挤出、粘结剂喷射等制备金属陶瓷复合材料器件。然而,受限于能量源或打印喷头的物理尺寸,以上方法均只能达到百微米左右的成型精度,进行更高精度的样品加工仍面临困难。

动态光处理(DLP)技术是一种多用途3D打印方法,具有打印条件温和、打印精度高(微米级)等众多优势。将其应用于金属陶瓷复合材料的增材制造有望突破现有技术瓶颈。然而,金属陶瓷复合材料粉末具有极强的光吸收能力,在反应原理层面难以兼容利用平面光照固化高分子基浆料的DLP技术。

针对上述难题,来自北京工业大学的研究人员创造性地提出了一种可塌缩基质辅助的DLP打印方法,以WC-Co硬质合金为例,展示了如何在DLP模式中兼顾对具有强烈光吸收特性浆料的高精度固化与坯体致密化,从而拓展了可应用DLP加工成型的材料类型,为后续先进功能器件的制造提供了重要借鉴。该工作以“High-Precision Printing of Cermets by Collapsable Matrix Assisted Digital Light Processing”为题发表在材料学顶刊《Small》上(Small, DOI: 10.1002/smll.202404791)。文章第一作者是北京工业大学硕士生单宇鹏,共同通讯作者是北京工业大学赵治教授与宋晓艳教授。该研究得到国家自然科学基金的支持。

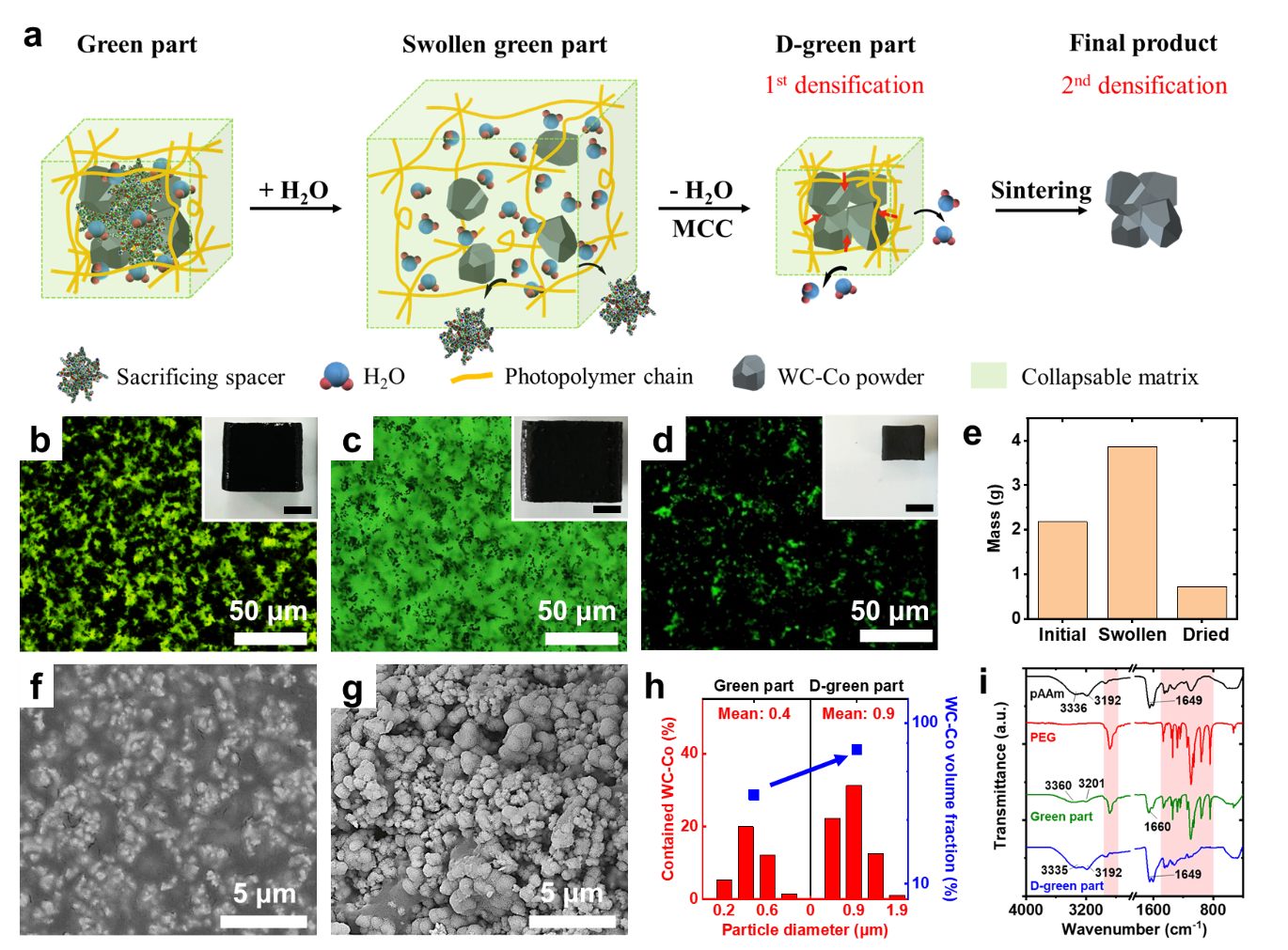

采用可塌缩基质辅助的DLP模式进行硬质合金高精度打印的原理如图1所示。在打印成形阶段,该基质占有较大的体积分数,可以有效间隔WC-Co粉末,保证光固化反应的顺利进行。在生坯成形之后,改变环境条件,响应性基质自动脱除大部分有机物,同时剩余聚合物分子自发收缩并挤压WC-Co粉末,使生坯中硬质合金粉末紧密堆积,完成初步致密化。热烧结后,生坯中残余的有机物能够很容易地被去除,实现二次致密化,从而得到致密产品。从显微与电镜表征可以看出,打印坯体中WC-Co粉末的体积占比与团聚情况完全符合预期。红外光谱显示通过处理可塌缩基质中的牺牲性组分(PEG)可以被完全去除。

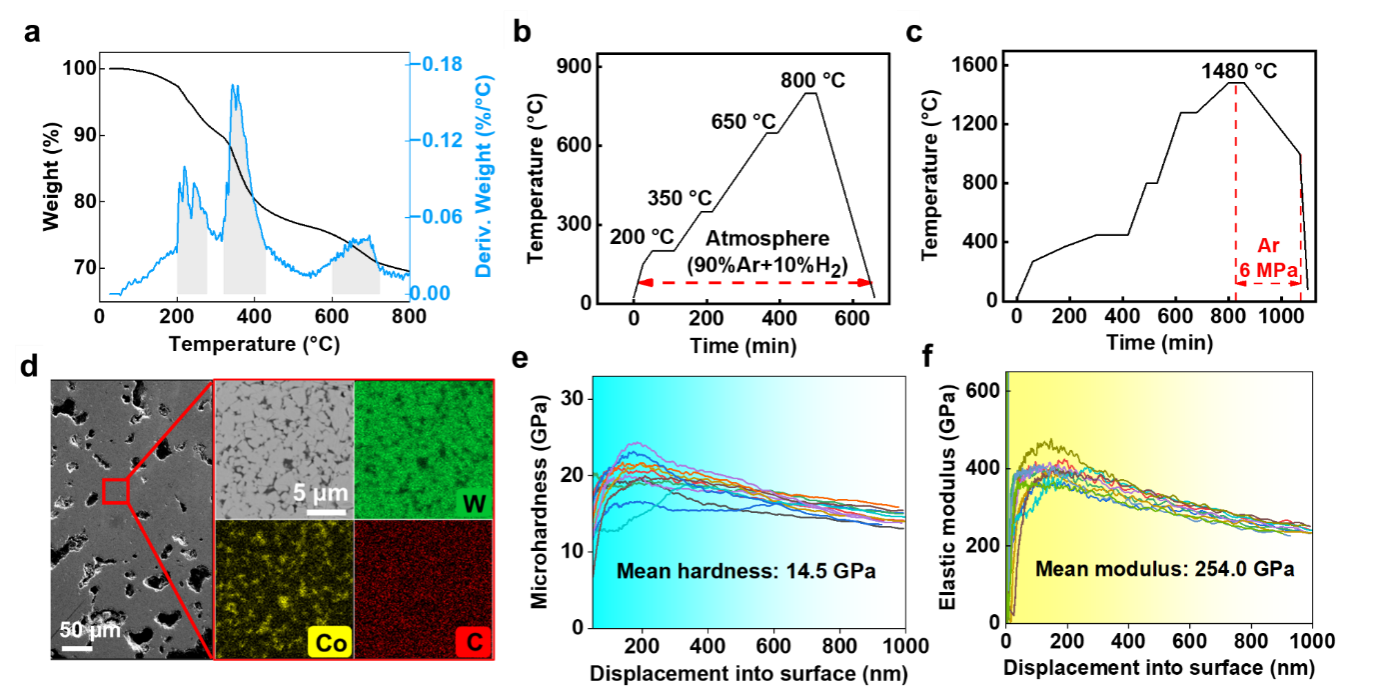

对已完成初步致密化的生坯可继续通过热处理获得最终样品。为提升烧结效果,首先通过热重分析得到坯体参与有机物的分解曲线,进而根据有机物热分解温度优化烧结工艺,使得其平稳气化,降低气体膨胀对样品的损伤。结果显示烧结后产物的致密度可达90%以上,为已知低温硬质合金打印最佳结果之一。同时,样品的显微硬度与杨氏模量分别可达14.5 GPa 与 254.0 GPa,与以往3D打印硬质合金产品相当(图2)。

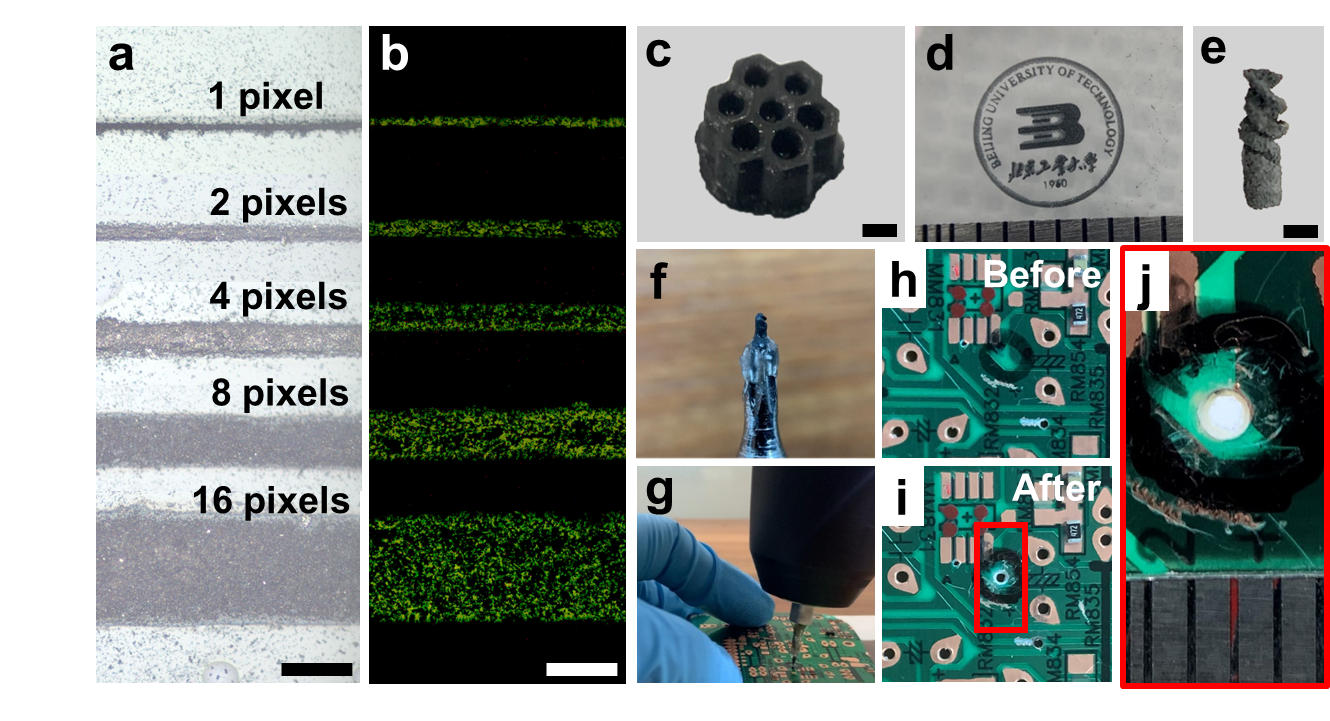

利用上述方法可有效提升金属陶瓷复合材料的打印精度,测试显示打印线宽可低至10微米。系列精细结构,如毫米级蜂巢结构、北工大校徽、微钻等均已通过本方法成功制备。其中烧结后的微钻样品无需其他处理,可直接用于PCB电路板钻孔,展示了本方法的实际应用潜力(图3)。

图1 利用可塌缩基质辅助的DLP模式进行硬质合金高精度打印

图2 打印坯体的烧结工艺与产物表征

图3 利用本研究方法进行的高精度硬质合金打印与应用测试