全文链接:https://doi.org/10.1016/j.apmate.2023.100130

本研究首次在添加TiC 的硬质合金的WC晶粒内发现了一种新型面缺陷,其独特之处在于单层金属Ti原子稳定存在于陶瓷相晶粒内部。该面缺陷是由分布在基体相某些晶面上的异类原子发生有序化引起的,与已知的相界、晶界、孪晶界、堆垛层错及界面组织等面缺陷明显不同。对该面缺陷的组成、结构和晶体学特征进行了原子尺度的详细表征,并通过计算模拟评估了其能态和稳定性。研究发现,单层Ti 原子有助于新的 WC 晶体沿其基面的法线方向形核。由于异质原子层的扰动,W和C原子的沉积偏离了其在完美晶格中所占据的点阵位置,导致形核、长大的WC晶粒中W-C原子组态排列发生变化。研究证实,调控该面缺陷的分布密度可以改变硬质合金材料的力学性能,在合适面缺陷密度的条件下获得最佳的力学性能。本研究提供了一种通过在晶粒内部引入和调控面缺陷来提高材料力学性能的新途径。

除相界和晶界外,多晶材料中典型的面缺陷主要是孪晶界、层错和界面组织(Complexions)。晶粒内部的面缺陷,如孪晶界和堆垛层错,通常是由变形引起的。在相界或晶界处形成的面缺陷,例如界面组织,通常是由掺杂元素的偏聚或相分解、析出等产生的。掺杂在材料制备中被广泛用于提高基体的性能。添加剂可以元素偏聚或第二相颗粒析出的形式存在于晶界处,也可转化为溶质原子、团簇或沉淀相存在于晶粒内部。添加剂以某种形式存在于晶界时可降低界面能,从而抑制晶粒生长,而分布在晶粒内部时则通过固溶(置换型或间隙型)或弥散析出而对基体强化发挥重要作用。

WC-Co硬质合金是一种典型的金属陶瓷复合材料,在工业中被广泛用作工模具材料。在制备时使用的晶粒长大抑制剂主要是难熔金属碳化物,如VC、Cr3C2、TiC、NbC和TaC。已有研究表明,大多数晶粒长大抑制剂在烧结时的溶解-析出过程中转化为(W,M)Cx界面组织 (M是难熔金属,0<x<1),其以包含几层原子面的薄膜形式存在于相界或晶界。Ti和Co在WC晶界处具有不同的偏聚和析出行为,可在WC/WC晶界处形成高度不对称的超结构。硬质合金中晶粒长大抑制剂的另一种存在形式是溶于Co粘结相或在WC中形成固溶体。在这种情况下,难熔金属通常作为置换型溶质原子无序分布于基体晶粒中,但难熔金属原子是否还有其他存在形式及其对材料微观结构和性能的影响尚不清楚。

本文首次在WC晶内发现了一种特殊类型的面缺陷,该缺陷是由添加TiC的WC-Co硬质合金中某些WC晶面上有序排布的Ti原子引起的。它与常见于高温合金和金属间化合物中的具有有序结构的层状相(如B2和L12)明显不同,该面缺陷也不是呈现有序或部分有序层状结构的MAX相。本研究在原子尺度上对此种晶内面缺陷的组成、微观结构、晶体学特征和界面能态等进行了表征,研究了其形成机制,并与其他类型的面缺陷(如界面组织和层错)的形成机制进行了比较分析。进而,研究了该特殊面缺陷对硬质合金力学性能的影响。

(1) 发现了由异类原子有序排布引起的新型晶内面缺陷

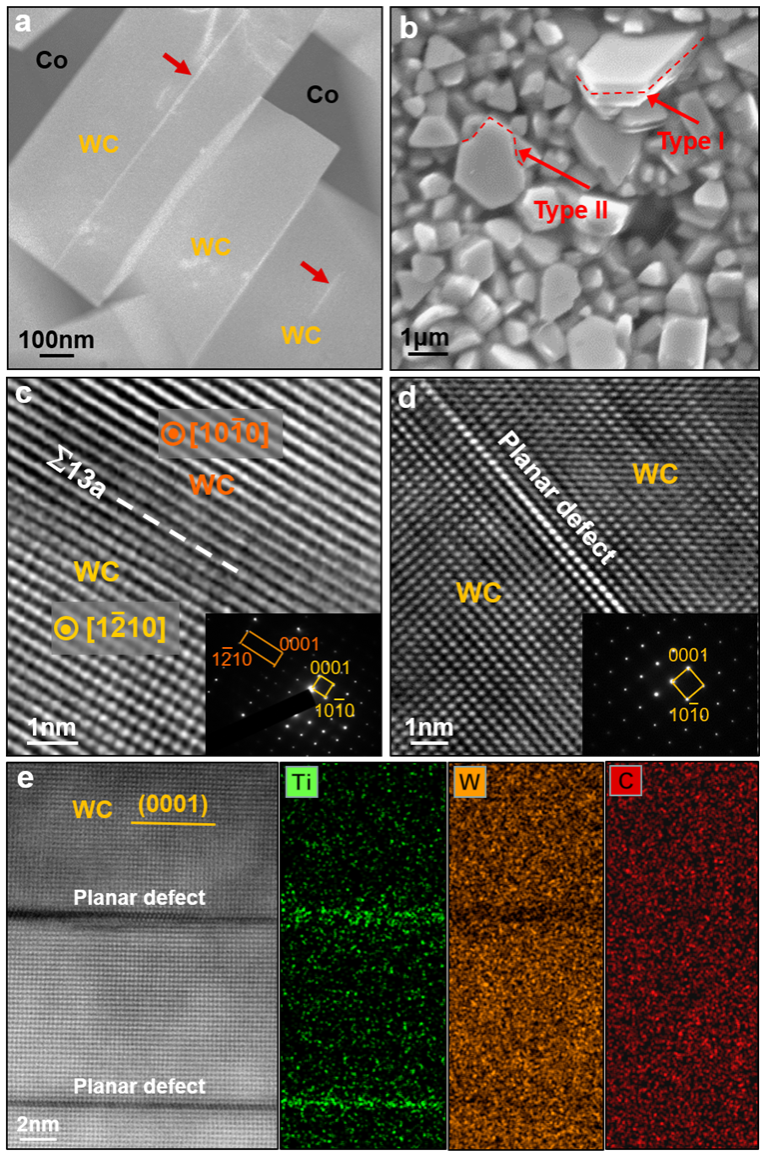

在1340-1490 ℃温度下烧结制备的含TiC的WC-Co硬质合金中,于WC晶内发现了特殊的面缺陷,其呈两种形式,如图1(a)和(b)所示。对于I型,界面两侧的WC晶体具有相同的取向,即两部分WC具有相同的晶带轴;对于II型,相当于一部分WC晶体绕界面法线旋转180°,并与最初具有相同取向的另一部分WC结合在一起。上述晶内面缺陷与∑13a型WC晶界(如图1c所示)不同。具体而言,两个WC晶粒之间取向关系为(0001)WC//(0001)WC、[10-10]WC//[1-210]WC构成典型的Σ13a晶界,而本研究发现的晶内面缺陷两侧WC晶体的取向一致,参见图1(d)。HAADF-STEM照片和能谱分析结果显示,该面缺陷处富Ti,如图1(e)所示。

图1. 1490 ℃烧结和淬火获得的含TiC的WC-Co硬质合金的组织特征:(a) 含有内界面(箭头所示)的WC晶粒的HAADF-STEM照片;(b) 显微组织的BSE照片, 其中晶粒内界面由虚线标示;(c) Σ13a型WC晶界;(d) WC晶内面缺陷;(e) HAADF-STEM照片和能谱分析显示富Ti的面缺陷。

(2) 从原子尺度揭示了该面缺陷的晶体学特征和形成机制

结合实验和理论计算结果分析,WC晶内的Ti单层是由存在于WC/Co相界的(W,Ti)Cx界面组织分解后通过原子扩散形成的稳定结构,在液相烧结时的溶解-析出过程中,Ti单层为WC晶体的生长提供了形核位点。对由Ti层和其两侧W、C原子层构成的多种界面结构进行了第一性原理计算,发现两种面缺陷均是遵循W–C–Ti–C–W排列时界面能最低,表明与Ti单层连接的是WC晶体的C原子层时,该面缺陷处于最稳定状态,如图2(a)所示,这与TEM观察分析结果一致。另外,对其他难熔金属(如V、Zr、 Nb、Mo和Hf)在WC晶内形成相同结构面缺陷的可能性进行了计算预测,结果显示,Ti单层引起的面缺陷的界面能显著低于其他元素,如图2(b)所示,这解释了为什么添加TiC的硬质合金中发现了上述面缺陷,而添加VC、ZrC、NbC、Mo2C和HfC的硬质合金中难以观察到此类面缺陷。

图2. 计算的I型和II型面缺陷的界面能:(a)沿WC基面法线方向的所有可能的原子层组态的界面能,右侧图和左下图分别示出了与I型和II型面缺陷的最低(“A”和“B”)和最高(“C”和“D”)界面能相对应的界面构型和局部电子密度的示意图;(b)预测掺杂Mo、Hf、Nb、V、Zr和Ti形成WC晶内面缺陷时各种界面能量状态的比较(均选取其最低界面能状态)。

(3) 调控晶内面缺陷密度制备获得高强韧硬质合金

通过调整TiC颗粒尺寸、添加量和烧结工艺参数等可以实现对制备的硬质合金中WC晶内面缺陷密度的调控。在合适的面缺陷密度下,制备硬质合金的横向断裂强度TRS=4840±230 MPa,断裂韧性KIc=14.2±0.5 MPa·m1/2,其综合力学性能优于已有研究报道的具有类似Co含量但不含此种晶内面缺陷的硬质合金。WC晶内面缺陷可阻碍位错和堆垛层错的长程运动,通过强化WC晶粒、抑制穿晶裂纹扩展而有效提升硬质合金的强韧性。

图3. WC晶内面缺陷对硬质合金力学性能的影响:(a, b) 横向断裂强度(TRS)和断裂韧性(KIc)随WC面缺陷分布密度的变化;(c)本研究制备的含WC晶内面缺陷的硬质合合金与具有相似Co含量但不含此种面缺陷试样的横向断裂强度和断裂韧性的比较;(d) WC{10-10}晶面上的典型堆垛层错;(e)WC面缺陷与晶粒内部层错和位错的相互作用。

本研究在添加TiC的WC-Co硬质合金陶瓷相WC晶粒内发现了一种由单层Ti原子引起的新型面缺陷,并实现了对其分布密度的调控。结合原子尺度的微观结构表征和模拟计算,揭示了该面缺陷的组成、结构、晶体学特征及其形成机制。该面缺陷具有高稳定性,可阻碍层错、位错的长程运动,抑制穿晶裂纹的扩展。在合适的WC晶内面缺陷分布密度下,制备的硬质合金同时获得了高的横向断裂强度和断裂韧性。本文工作表明,在共价晶体中由异类金属单原子层可诱发产生特殊的晶内面缺陷,通过引入和调控这种硬质相晶粒内的面缺陷,可为提高陶瓷基复合材料的力学性能提供新的途径。

通信作者:宋晓艳,北京工业大学教授,德国“洪堡学者”,国家杰出青年科学基金获得者,教育部长江学者特聘教授,入选国家百千万人才工程。长期从事硬质合金、稀土功能材料和计算材料学等研究工作。研究成果获得省部级科技进步奖一等奖1项、自然科学奖二等奖2项、技术发明奖二等奖1项,合著国际专著1部,授权国家发明专利70余项、软件著作权4项,以第一/通讯作者在Science Advances、Advanced Materials、Acta Materialia等期刊发表SCI论文300余篇,带领团队建立的高性能硬质合金规模化制备技术落地京津冀企业实现产业化和工业应用。

共同一作:王海滨,北京工业大学副研究员,北京工业大学“日新人才”、“优秀人才”。研究方向为超细/纳米硬质合金、耐磨耐蚀金属陶瓷涂层。获北京市技术发明奖二等奖、IFAM2020优秀青年科学家奖。在Acta Materialia、Corrosion Science、Applied Surface Science等期刊发表SCI论文80余篇,授权国家发明专利30余项。主持国家重点研发计划青年科学家项目、国家自然科学基金、北京市自然科学基金等项目,并负责执行团队的成果转化项目。

共同一作:刘兴伟,毕业于北京工业大学,获材料学博士学位,现为北京理工大学副研究员。主要围绕材料粉末冶金制备、界面结构调控、新型撞击释能结构材料等开展研究工作。作为负责人承担了国家自然科学基金、装发预研基金等项目。在Acta Materialia、Materials & Design、Materials Research Letters等期刊发表SCI论文20余篇,授权国家发明专利11项。

合作者:谷林,清华大学材料科学与工程学院教授,从事电子显微学研究近20年。2002年毕业于清华大学,师从朱静院士。2005年,于美国亚利桑那州立大学获得博士学位。之后在德国斯图加特马普所和日本东北大学担任博士后研究员。近年来,主要从晶格和电荷自由度研究氧化物功能材料、储能材料和催化材料的原子结构和电子结构,实现了在轨道尺度上对电子占据态的直接观测。到目前为止,发表了900多篇论文,包括多篇Science、Nature正刊,被引用超过75000次。